液冷储能新趋势:侧面液冷板

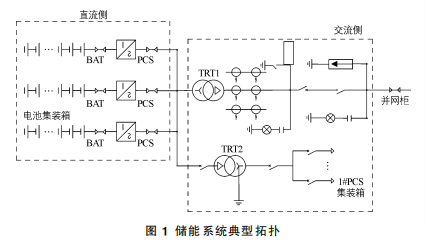

电池液冷板目前主要应用的三个领域为乘用车、商用车和储能。

据有关统计预测2026年商用车及储能用液冷板将分别达到7亿元和4亿元。综合乘用车、商用车及储能市场,预计2026年中国液冷板市场规模将达到70亿元左右。

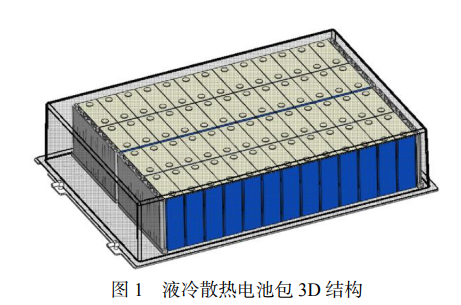

目前市面上储能/动力液冷的主流方案,将液冷板放置在电芯底部,底部冷却的痛点:电芯本身热阻大,采用液冷冷却/加热响应较慢,电芯底部面积小,和冷板换热面积小 。

但是随着特Tesla圆柱电池车型、CTAL麒麟电池,储能高倍率电芯更多次数的充放电,越来越多车企/储能企业将液冷板置于电芯与电芯的侧面。

图右为侧面液冷板

将液冷板置于电芯中间,使得换热面积扩大多倍,电芯大面冷却将电芯控温时间缩短一半,在极端的情况下,如发生热失控情况下,电芯可快速降温,有效阻隔电芯间的异常热量传导。

同时水冷效果明显提升,提高了安全性和快充性能。侧冷方案不仅可以解决了电池包中不同电池之间的温度差异,还可以解决电池顶部与底部的温差过高的问题

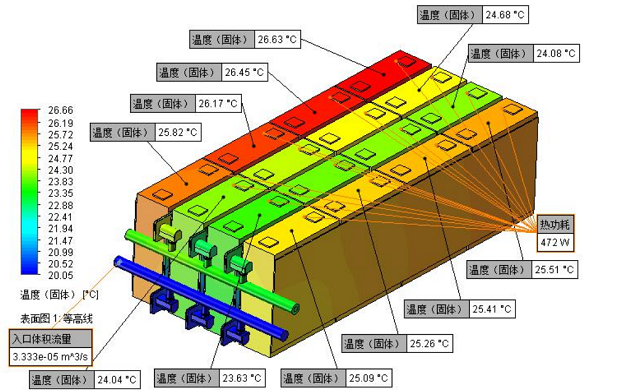

仿真基于1p16s,模组进行验证

从仿真的结果看,大面冷却的效果要优于地面冷却的效果

电芯大面冷却技术,基于电芯的变化,将水冷功能置于电芯之间,两块电芯中间设计液冷板,对电芯双面冷却。不同流道结构的液冷单元对电池模组散热性能的影响非常大,一个结构设计优良的液冷单元可以明显提升电池模组的散热均温性能。

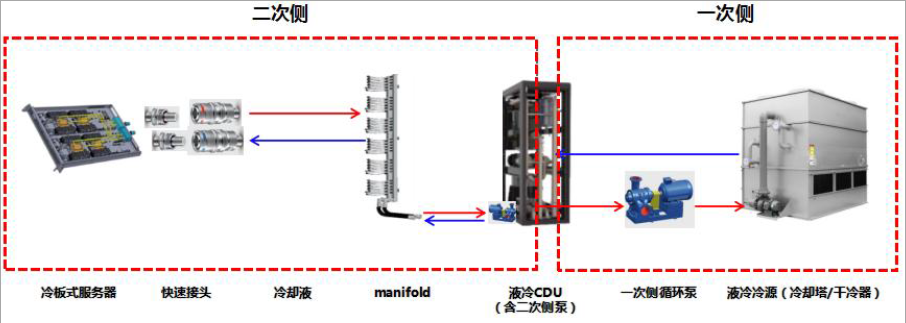

侧面液冷板工艺主要为原材料冲压—清洗—涂钎剂—铆接—钎焊—检测—封胶等主要过程,一般的液冷板生产技术工艺有埋管工艺、型材+焊接、机加工+焊接、压铸+焊接。

埋管工艺

埋管工艺是用得最多的液冷散热器液冷板的制作工艺,一般来说是铝基板埋铜管,即将铝基板用CNC加工铣槽,再采用冲压机将已弯好形状的铜管压到铝基板上,再进行钎焊焊接,然后进行后加工成水冷板。

埋管式的液冷板一般有三种形式:一是浅埋管液冷板;二是深埋管液冷板;三是焊管工艺;四是双面夹管工艺液冷板。

三种形式的工艺都差别不大,加工的难度也是一样的。有些原本是针对大功率开关器件设计的液冷原理,在动力电池冷却系统中,也可以借鉴应用。

型材+焊接

在型材的基础上加工而成的液冷散热器,此类散热器形状较多,有较多的种类,有板式,有通道式,有组合式的,大致的制作原理是在型材的基础上进行加工及焊接,将型材与接头管路组合成整体的液冷散热器。

利用挤压工艺将冷板流道直接成型,再通过机加方式打通循环,通常采用摩擦焊接、钎焊焊接等焊接工艺进行密封,此工艺生产效率高,成本低;不适用于散热密度过大的应用,不适合表面太多螺丝孔而限制水道走向或降低可靠性的应用条件。

主要应用于:动力电池水冷散热加热装置、分水盒以及标准功率模块一体化散热产品。

机加工+焊接

水冷板采用机加的方式,内部流道尺寸、路径均可自由设计,适合功率密度较大、热源布局不规则、空间受限的热管理产品,主要应用于:风电变流器、光伏逆变器、IGBT、电机控制器、激光器、储能电源、超算服务器等领域的散热产品设计上,而在动力电池系统中应用较少。

微通道散热器,也是一种结合机加工和焊接工艺制造而成的散热器,它制作要比其他散热器复杂,微通道散热器一般用于散热功率较大而且散热较为集中的机器上,微通道的方式因为水道较宽而且较为均匀,能快速的带走集中的热量。

但是微通道的液冷散热器制作工艺也较为复杂,一般是采用机加工微通道,再用摩擦焊的工艺进行焊接,制作成本也较高。

压铸+焊接

压铸工艺是非常成熟且应用广泛的成型方式,随着新能源汽车的快速发展, 成为电机控制器、动力电池包托盘及散热箱体成批量生产的首选方式,但需在工艺上控制压铸杂质、气孔等问题,保守采用密封圈方式或者采用摩擦焊焊接的方式,都需要在工艺上提高可靠性避免导致漏水问题。

压铸成型再焊接,工艺控制良好,且制程稳定,具备批量交付能力。除了摩擦焊焊接工艺,部分水冷板还会采用钎焊或真空钎焊的焊接工艺。

来源:(网络,侵删)

本文标题:液冷储能新趋势:侧面液冷板

本文链接://www.smgcont.com/faq3/1106.html

[版权声明]除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。